項目背景

截止2009年底,國內擁有中厚板生產線(含爐卷)已超過90條,生產總量約9000萬噸。由于產能嚴重過剩,市場的供求關系已發(fā)生了根本性變化,中厚板產品的市場競爭不僅難以避免,而且將愈來愈激烈。如何降低成本、提高企業(yè)的競爭能力,已是各中厚板企業(yè)及企業(yè)領導將要長期面臨的課題。

在裝備水平、原料來源、技術發(fā)揮和管理控制等因素大體相當的條件下,要想提高企業(yè)及產品的競爭能力,幾乎所有的生產廠家都將目光盯在提高中厚板的成材率上,這無疑是很好的選擇方向。事實上日本的新日鐵大分廠早在1983年9月就到了96.2%的高水平。從理論上講,中厚板的成材率可以達到98%以上。隨著近幾年的技術改造和工藝調整,國內中厚板成材率的平均水平已經由2004年前的不足90%提高到了現在的91%左右。即我國中厚板的成材率還有7%左右的提高空間,但生產企業(yè)似乎再也找不到提高成材率的途徑,目前大都處于無奈和一籌莫展之狀態(tài)。

點線科技攜手武漢大學充分發(fā)揮空間信息獲取和處理的獨特優(yōu)勢,歷經十余年,精心研發(fā)出基于CCD攝影測量、激光測距及計算機通訊等技術,為鋼板生產線提供一套從板坯到成品的全線測控裝置——“數字軋板測控系統(tǒng)”。該系統(tǒng)突破了傳統(tǒng)的冶金專業(yè)技術解決思路,首次以系統(tǒng)的思想,全面、準確、實時地解決了多年困擾生產企業(yè)關于中厚板的尺寸和表面質量問題,是有效提高中厚板成材率的良好方法。

一般而言,在中厚板的廢次品中,尺寸不合格占50%,表面缺陷占25%,內部缺陷及力學性能不合格占10%,其他占15%。“數字軋板測控系統(tǒng)”有的放矢地描準了尺寸和表面的75%部分,通過對板坯體積測量、初軋或熱軋的幾何尺寸測量、精整剪指導剪切和測量、表面質量判別和分類等四個環(huán)節(jié),高精度、無接觸式地為流水線中的產品在線提供數據和圖形,從而使產品在控制狀態(tài)下形成,達到提高產品質量和經濟效益的目的。

系統(tǒng)簡介

精整剪三維測控系統(tǒng)適用于中板生產線上精整工段的測量,它應用激光投影技術結合CCD攝影測量技術完成鋼板測寬/測長/板形的測量,應用高精度激光位移測量與精密測距技術完成鋼板測厚/板形的測量,指導或參與控制對成品鋼板的精確剪切。

該系統(tǒng)適用于溫度在750℃以下,鋼板(鋼坯)呈黑色狀態(tài)的尺寸測量。系統(tǒng)利用激光投影技術結合CCD攝影測量技術完成鋼板長寬/板形的測量;利用高精度激光位移測量與精密測距技術完成鋼板測厚/板形的測量。

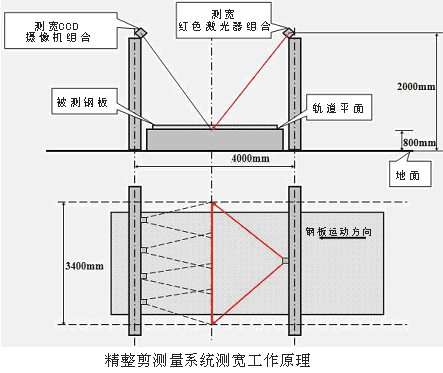

系統(tǒng)測寬工作原理如下圖所示,在絎架測寬后橫跨安裝測寬紅色激光器組合,對斜下方沿輥道橫向(鋼板寬度方向)投射的紅色激光束。在絎架測寬前橫跨安裝測寬CCD攝像機組合,對斜下方沿輥道橫向(鋼板寬度方向)獲取寬度方向激光束和鋼板的實時影像(25幅/秒)。4臺攝像機的視場相互之間有10mm的重疊覆蓋以保證無縫測量和平差處理。

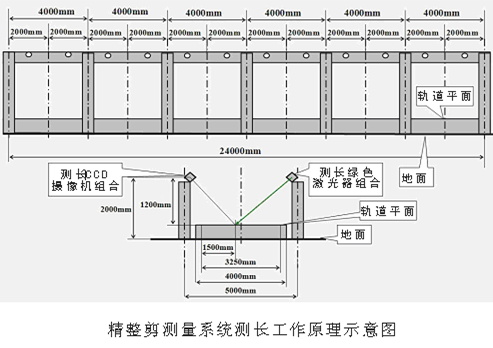

系統(tǒng)測長工作原理如下圖所示,在絎架右側縱梁安裝測長綠色激光器組合,對斜下方沿輥道縱向(鋼板長度方向)投射24米的綠色激光束。在絎架左側縱梁安裝測長CCD攝像機組合,對斜下方沿輥道縱向(鋼板長度方向)獲取激光束和鋼板的實時影像(25幅/秒)。每臺攝像機的視場相互之間有10mm的重疊覆蓋以保證無縫測量和平差處理。

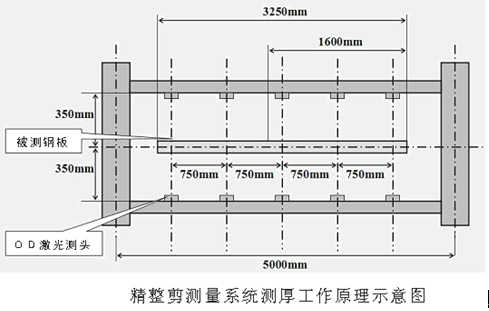

系統(tǒng)測厚工作原理如下圖所示,在絎架測厚橫跨輥道的上方和下方對稱安裝五組測厚OD激光位移檢測器組合,沿寬度方向均勻分布的五條厚度檢測線,上下對稱測量鋼板的厚度/板形。寬度在3000mm以上的鋼板可以檢測5個方位的厚度/板形,寬度在3000mm以下的鋼板至少可以檢測3個方位的厚度/板形。

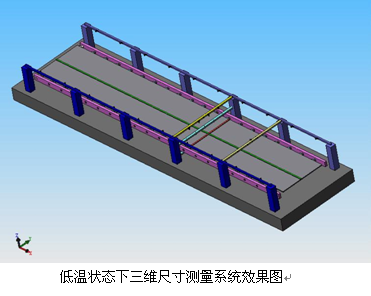

三個子系統(tǒng)通過精確標定構成一個統(tǒng)一的鋼板三維尺寸/板形測量系統(tǒng),完全達到所要求的測量精度。優(yōu)越之處在于三個子系統(tǒng)即可以單獨運行,亦可以一起運行,不會因為某一個子系統(tǒng)損壞而影響另外兩個子系統(tǒng)運行,具有大的冗余性。

適用范圍

本系統(tǒng)適用于鋼板倍尺長度分段剪切測量/控制、成品鋼板寬度測量/對中剪切/控制、成品鋼板長度測量/引導剪切/控制、成品板長度/寬度/厚度/板型/三維測量等。

技術參數

1. 待測鋼板

溫度:50℃—300℃

尺寸:寬度:1600—5000mm; 長度:1600—27000mm; 厚度:6—80mm

運行速度:≦6m/s

2. 硬件設備

作業(yè)環(huán)境:溫度:-15℃—60℃;強震動、多粉塵、強干擾、霧氣

使用壽命:連續(xù)24小時可靠運行能力;光學器件保證可靠運行2年以上;

電氣器件保證可靠運行1.5年以上

3. 測量控制

測量精度:寬度±2mm; 長度±4mm; 厚度:±0.02mm

數據顯示:測量日期、班次;鋼板序號、長、寬、厚測量值及曲線鋼板板型

數據存儲:最少存儲6個月

系統(tǒng)特點

三大子系統(tǒng)獨立運行,高精度同步指導剪切,加速精整線流通,大幅提高金屬收得率和成材率:

1. 實時控制:1秒鐘內做22次位置檢測和數據測量,整個過程實時進行;

2. 精確測量:使用二維面陣CCD攝像機,保證測量精度;

3. 智能操作:全自動完成測量全過程,無須操作人員;

4. 全方位數據顯示:數據顯示包括鋼板幾何板形數據與系統(tǒng)運行狀態(tài)兩大部分。

經濟效益分析

鋼板的剪切精確與否直接影響到產品的質量、價格、售后服務和企業(yè)的競爭能力。然而在生產過程中,由于人工操作,工藝簡單,不能準確給定下料尺寸,往往造成誤差較大。不僅如此,因尺寸不準,出廠后常常出現改判、索賠、退貨等現象。如何在生產過程中準確地提供剪切尺寸,從而控制和提高鋼板的定尺標準,一直是鋼鐵企業(yè)非常關注的問題。對母板頭尾及兩邊的切除,可影響成材率的理論值為6%,而精整剪切測量系統(tǒng)的長度誤差<5mm、寬度誤差<2mm,厚度誤差<0.02mm,如果將國家標準的公差值充分利用,并將所得數據及時反饋剪切點,此系統(tǒng)對金屬收得率的提高可在1%以上!以100萬噸/年為例,按2000元/噸廢鋼計算,此系統(tǒng)每年至少產生2000萬以上的效益。

成功案例

|

序號 |

使用單位 |

時間 |

項目名稱 |

簡介 |

|

1 |

南京鋼鐵公司寬厚板廠 |

2009年 |

成品鋼板長寬厚在線測量系統(tǒng) |

該系統(tǒng)適用于溫度在750℃以下,鋼板呈黑色狀態(tài)的尺寸測量。系統(tǒng)利用激光投影技術結合CCD攝影測量技術完成鋼板長寬/板形的測量;利用高精度激光位移測量與精密測距技術完成鋼板測厚/板形的測量。 |

|

2 |

韶關鋼鐵公司中板廠 |

2011年 |

成品鋼板厚度在線測量系統(tǒng) |

該系統(tǒng)適用于溫度在750℃以下,鋼板呈黑色狀態(tài)的尺寸測量。利用高精度激光位移測量與精密測距技術完成鋼板測厚/板形的測量。 |

|

3 |

興澄特鋼中板廠 |

2013年 |

成品鋼板長寬厚在線測量系統(tǒng) |

該系統(tǒng)適用于溫度在750℃以下,鋼板呈黑色狀態(tài)的尺寸測量。系統(tǒng)利用激光多普勒測量技術完成鋼板長度的測量;系統(tǒng)利用激光投影技術結合CCD攝影測量技術完成鋼板寬度的測量;利用高精度激光位移測量與精密測距技術完成鋼板厚度的測量。 |

2012-2024 武漢點線科技有限公司版權所有All Rights Reserved.

2012-2024 武漢點線科技有限公司版權所有All Rights Reserved.